Intelligent Lightweight Engineering หรือเทคโนโลยีระบบโครงสร้างวิศวกรรมน้ำหนักเบาเป็นหนึ่งในหลักสำคัญของ เทคโนโลยี EfficientDynamics ที่มีเป้าหมายหลัก 2 เพิ่ม 1 ลด กล่าวคือ เพิ่มสมรรถนะการขับขี่เพิ่มประสิทธิภาพการประหยัดน้ำมัน และลดการคายไอเสียคาร์บอนไดอ๊อกไซด์ นวัตกรรมการคิดค้นล่าสุดจาก BMW Group...

เมือง มิวนิค ประเทศเยอรมัน Intelligent Lightweight Engineering หรือ เทคโนโลยีระบบโครงสร้างวิศวกรรมน้ำหนักเบา เป็นหนึ่งในหลักสำคัญของเทคโนโลยี EfficientDynamics ที่มีเป้าหมายหลัก 2 เพิ่ม 1 ลด กล่าวคือ เพิ่มสมรรถนะการขับขี่ เพิ่มประสิทธิภาพการประหยัดน้ำมัน และลดการคายไอเสียคาร์บอนไดอ๊อกไซด์

BMW Group ผู้บุกเบิกการประยุกต์ใช้เทคโนโลยีระบบโครงสร้างวิศวกรรมน้ำหนักเบาใน อุตสาหกรรมยานยนต์มาตั้งแต่ยุคทศวรรษ 1930 นอกจากรถยนต์ที่มีน้ำหนักเบาจะช่วยเพิ่มสมรรถนะในแง่ของความปราดเปรียวคล่อง ตัวแล้ว ยังช่วยประหยัดน้ำมันเนื่องจากกำลังที่เครื่องยนต์ผลิตได้ไม่จำเป็นต้องแบก น้ำหนักส่วนเกินโดยใช่เหตุ อีกทั้งยังมีส่วนทำให้รถมีความปลอดภัยเพิ่มขึ้น เนื่องจากน้ำหนักที่เบาจะช่วยลดภาระของระบบเบรก และยังทำให้ประสิทธิภาพในการควบคุม การทรงตัวหรือหักพวงมาลัยเพื่อเปลี่ยนทิศทางของรถมีความคล่องแคล่วว่องไวมาก ยิ่งขึ้นไปอีกระดับ

...

วิศวกรของ BMW Group ได้นำหลักการโครงสร้างวิศวกรรมน้ำหนักเบาเข้ามาเป็นส่วนสำคัญในการพัฒนา รถยนต์ทุกรุ่น โดยพิจารณาลงไปในรายละเอียดของทุกส่วน รวมถึง โครงสร้างตัวถัง ผิวตัวถัง เครื่องยนต์ แชสซีและช่วงล่าง แม้กระทั่งการตกแต่งภายใน จากนั้นก็พิจารณาในองค์รวมทั้งในแง่ผลิตภัณฑ์โดยมีโจทย์สำคัญว่า นอกจากวัสดุใหม่ๆ จะต้องมีน้ำหนักลดลงแล้ว ยังจะต้องตอบโจทย์ด้านฟังก์ชั่นการใช้งาน ประโยชน์ใช้สอย และความทนทานด้วย และในแง่กระบวนการผลิตซึ่งต้องคำนึงถึงต้นทุนแบบองค์รวม ทั้งในแง่ของเงินทุน พลังงาน การปล่อยคาร์บอนไดอ๊อกไซด์ รวมไปถึงการรีไซเคิลวัสดุที่ผ่านการใช้งานมาแล้วให้กลับมาใช้งานได้ใหม่

BMW Series 5 F10 หนึ่งในตัวอย่างของสุดยอดเทคโนโลยี Intelligent Lightweight Engineering เป็นเลิศทั้งในด้านความปลอดภัย และสมรรถนะการขับขี่ที่ปราดเปรียวคล่องตัวเทคโนโลยี Intelligent Lightweight Engineering ที่มีในวันปัจจุบัน นอกจากจะได้รับการรับรองมาตรฐานความปลอดภัยระดับ 5 ดาวจากทั้ง Euro NCAP และ US NCAP ซึ่งเป็นการสะท้อนให้เห็นถึงความแข็งแกร่งทนต่อแรงปะทะในกรณีอุบัติเหตุแล้ว BMW Series 5 F10 รุ่นใหม่ยังถูกยกย่องให้เป็นรถซาลูนระดับผู้บริหารที่มีความเป็นเลิศ ทั้งในด้านสมรรถนะการขับขี่และความนุ่มสบายในการโดยสาร รวมถึงความปลอดภัยในระดับสูงสุดเท่าที่รถยนต์ซาลูนในระดับพีเมี่ยมจะพึงมี

ส่วน หนึ่งของความเป็นเลิศในทุกด้านของ BMW Series 5 F10 เป็นผลมาจากการประยุกต์ใช้เทคโนโลยี Intelligent Lightweight Engineering โดยวิศวกรของบีเอ็มดับเบิลยูได้เลือกใช้วัสดุอลูมิเนียมน้ำหนักเบาในส่วนของ ฝากระโปรงหน้า แก้มด้านหน้าทั้งสองข้าง และประตูทั้งสี่บาน เพียงประตูอย่างเดียวก็สามารถลดน้ำหนักลงไปได้ถึง 23 กิโลกรัม เมื่อเทียบกับการผลิตจากเหล็กแบบเดิมๆ นอกจากการประยุกต์ใช้วัสดุอลูมิเนียมน้ำหนักเบาแล้ว BMW Series 5 F10 ยังใช้เหล็กเกรดสูงแบบ High Strength ที่ขึ้นรูปด้วยความร้อน ที่มีความแข็งแกร่งแต่น้ำหนักเบากว่าเหล็กธรรมดามาก ทั้งนี้ โครงสร้างตัวถังยังมีความแข็งแกร่งทนทานต่อแรงบิดได้เพิ่มขึ้นถึง 55 เปอร์เซ็นต์จากรุ่นก่อนหน้า (E60)

...

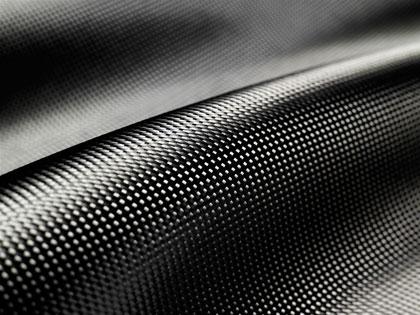

โครงการ BMW i จะเป็นก้าวกระโดดอีกครั้งสำหรับการประยุกต์เทคโนโลยีวัสดุศาสตร์ใน อุตสาหกรรมยานยนต์โดย BMW Group ทั้ง BMW i3 และ BMW i8 ที่จะนำเสนอในปี 2013 จะใช้โครงสร้างและตัวถังผลิตจากวัสดุ CFRP Carbon Fiber Reinforced Plastic ซึ่งมีความแข็งแกร่งสูงแต่เบากว่าเหล็กและอลูมิเนียมมาก และนี่จะเป็นครั้งแรกที่จะมีการนำวัสดุ CRFP ที่เคยเพียงผลิตในจำนวนจำกัด เช่น รถแข่ง F1 มาผลิตในแบบจำนวนมาก ซึ่ง BMW Group ได้พัฒนาเทคโนโลยีและความชำนาญในการผลิตโดยเฉพาะการตัดด้วยความแม่นยำสูง การขึ้นรูป และการเชื่อมต่อวัสดุ ซึ่งจะนำไปสู่ศักยภาพในการขยายการใช้งานไม่เพียงเฉพาะในรถยนต์จาก BMW i แต่สามารถเพิ่มสัดส่วนการผลิตสำหรับรถยนต์รุ่นอื่นๆ ด้วย

...

การ ตัดและขึ้นรูปวัสดุ CFRP ต้องใช้ขั้นตอนที่พัฒนาขึ้นมาเป็นพิเศษ โดยเส้นใยคาร์บอนจะถูกตัดและถักทอเป็นผืนให้ได้ขนาดแล้วขึ้นรูปให้ได้รูปทรง ที่ต้องการ จากนั้นก็จะต้องผ่านกระบวนการจุ่มเคลือบด้วยเรซินสังเคราะห์เพื่อให้ได้ความ แข็งแกร่งที่ต้องการ ซึ่งชิ้นส่วนที่ผลิตจากวัสดุ CFRP จะมีน้ำหนักเพียง 1 ใน 4 ของน้ำหนักชิ้นส่วนเดียวกันที่ผลิตจากเหล็ก วัสดุ CFRP นั้น นอกจากจะใช้ทำโครงสร้างและผิวตัวถังแล้ว ยังสามารถนำมาใช้ในการผลิตชิ้นส่วนภายใน เช่น โครงเบาะนั่งได้ด้วย วิศวกรของ บีเอ็มดับเบิลยู กรุ๊ป ไม่ได้เพียงประยุกต์ใช้เทคโนโลยี Intelligent Lightweight Engineering สำหรับโครงสร้างและผิวตัวถังเท่านั้น แต่ยังประยุกต์ใช้กับวัสดุสำหรับผลิตเครื่องยนต์ด้วย ปัจจุบัน เครื่องยนต์ของ BMW Group ได้มีการใช้วัสดุอลูมิเนียมน้ำหนักเบา หรือแม้กระทั่งใช้วัสดุแม็กนีเซียมซึ่งมีน้ำหนักเบากว่าอลูมิเนียม มาประยุกต์ใช้สำหรับส่วนบล็อกเครื่องยนต์ รวมถึงส่วนประกอบต่างๆ ของเครื่องยนต์ด้วย

...

นอกจากในเรื่องของน้ำหนักแล้ว เรื่องการลดเสียงรบกวนยังเป็นอีกส่วนที่วิศวกรของ BMW ให้ความสำคัญเป็นอย่างยิ่ง เพราะว่านี่เป็นส่วนหนึ่งของคุณสมบัติของรถยนต์ระดับพรีเมี่ยม แต่วัสดุซับเสียงส่วนใหญ่จะมาพร้อมกับน้ำหนักที่เพิ่มขึ้นเยอะมาก ดังนั้น BMW Group จึงได้พัฒนานวัตกรรม Acoustic Lightweight หรือ วัสดุซับเสียงน้ำหนักเบา เพื่อช่วยในการลดเสียงรบกวน แต่ไม่เพิ่มน้ำหนักให้กับตัวรถ หนึ่งในตัวอย่างของนวัตกรรม Acoustic Lightweight คือ การหุ้ม Particulate Filter สำหรับเครื่องยนต์ดีเซลด้วยวัสดุซับเสียงน้ำหนักเบา ซึ่งช่วยลดเสียบรบกวนทั้งด้านในและด้านนอกของรถ นอกจากนั้นยังมีตัวอย่างอีกหลายส่วน เช่น การครอบส่วนหน้าของเครื่องยนต์เพื่อลดเสียงจากส่วนหัวของสูบ และการหุ้มอ่างน้ำมันเครื่องเพื่อลดแรงสั่นสะเทือนและเสียงก้องรบกวนจากด้าน ล่างของเครื่อง

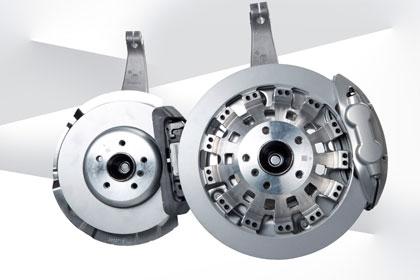

ระบบแชสซีและช่วงล่างน้ำหนักเบา ช่วยเพิ่มความปราดเปรียวคล่องตัว ซึ่งเป็นพื้นฐานสำคัญสำหรับรถยนต์ BMW และ MINI ทั้งในแง่ของสมรรถนะคาร์แรกเตอร์การขับขี่และในแง่ความปลอดภัย นอกจากนั้นระบบแชสซีที่มีการกระจายน้ำหนักอย่างสมดุลและมีน้ำหนักเบา ยังช่วยเพิ่มความนุ่มสบายให้กับผู้โดยสาร รวมถึงการลดแรงเหวี่ยงขณะเข้าโค้ง และช่วยลดระยะเบรกอีกด้วย วิศวกรของ BMW ได้ประยุกต์ใช้เทคโนโลยี Intelligent Lightweight Engineering ในระบบแชสซีและช่วงล่าง โดยมีการใช้วัสดุอลูมิเนียมน้ำหนักเบาในการผลิตแชสซีมาตั้งแต่ปี 1996 นอกจากในเรื่องของการประยุกต์ใช้วัสดุแล้ว วิศวกรยังนำหลักการโครงสร้างน้ำหนักเบามาประยุกต์ในการออกแบบวิศวกรรมของ ชิ้นส่วนต่างๆ ด้วย ในปัจจุบัน รถยนต์ BMW และ MINIได้มีการลดน้ำหนักอย่างเป็นรูปธรรมในระดับชิ้นส่วนต่างๆ ยกตัวอย่างเช่น การลดน้ำหนักเพลาขับสำหรับรุ่น xDrive ลง 0.8 กิโลกรัมโดยใช้เฟืองเกียร์แบบ Spur และ การใช้วัสดุแม็กนีเซียมสำหรับกรอบนอกของแกนพวงมาลัย (ลดลงถึง 2.0 กิโลกรัม) เป็นต้น ในอนาคต BMW Group คาดว่านวัตกรรมใหม่ๆ ทั้งในส่วนของวัสดุและการออกแบบวิศวกรรมของชิ้นส่วน จะสามารถลดน้ำหนักของระบบแชสซีและช่วงล่างลงได้อีก 20 กิโลกรัม ยกตัวอย่างเช่น ระบบสปริงช่วงล่างที่ผลิตจากวัสดุพลาสติกเสริมใยแก้ว ซึ่งจะช่วยลดน้ำหนักลงถึง 6 กิโลกรัม และระบบเบรก ที่ประกอบด้วยจานเบรกน้ำหนักเบาและคาลิปเปอร์ที่ผลิตจากวัสดุอลูมิเนียมน้ำ หนักเบา ซึ่งจะช่วยลดน้ำหนักลงได้อีก 8 กิโลกรัม

Arcom roumsuwan

E-Mail chang.arcom@thairath.co.th

Facebook http://www.facebook.com/chang.arcom